一、研究背景与问题概述

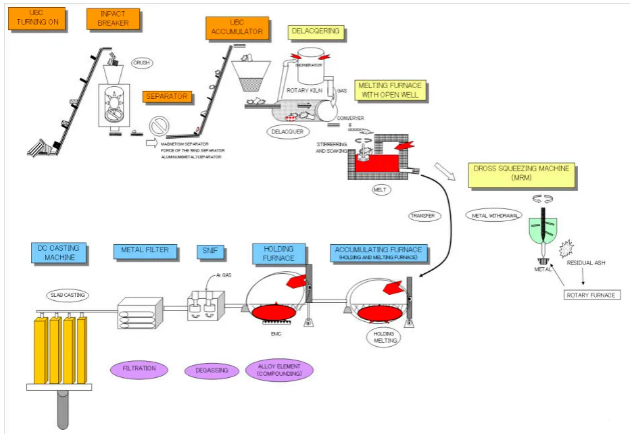

铝质易拉罐因其轻量化、耐腐蚀性和可回收性等优点,成为全球饮料包装的主要选择。据统计,全球每年消费数十亿个易拉罐,这些废弃物若能有效回收利用,将为铝工业提供大量优质再生原料。在易拉罐回收产业链中,脱漆和熔炼是两个关键环节。高温脱漆作为预处理工艺,旨在去除易拉罐表面的有机涂层;而双室炉熔炼则是将脱漆后的易拉罐碎片熔化为铝液,为后续加工提供原料。

然而,实际生产中发现,经过高温脱漆后的易拉罐进入双室炉熔炼时,渣含量明显升高,这不仅降低了金属回收率,增加了生产成本,还影响了再生铝的质量。根据工业实践数据,传统工艺下铝熔炼的烧损率约为10%,而通过优化工艺可将其降低至4%左右,这一差异对企业经济效益影响显著。因此,深入研究高温脱漆后易拉罐双室炉熔炼渣含量升高的原因,并提出有效的控制和处理方法,对提高再生铝生产效率和质量具有重要意义。

本文将从易拉罐脱漆和熔炼过程的机理出发,系统分析渣含量升高的关键因素,并基于最新技术进展,提出一套完整的渣含量控制和处理方案,为再生铝行业提供理论指导和实践参考。

二、渣含量升高的核心原因分析

2.1 高温脱漆导致的过度氧化

高温脱漆过程中,易拉罐表面的铝基体不可避免地会与氧气发生氧化反应,形成氧化铝(Al₂O₃)。这一过程是渣含量升高的主要原因之一。

在工业实践中,脱漆温度通常控制在450-600℃之间,整个过程持续约30-50分钟。然而,当脱漆温度过高或时间过长时,铝表面会形成较厚的氧化膜。研究表明,当温度超过550℃时,铝的氧化速率显著加快,形成的氧化膜厚度可达正常工艺条件下的2-3倍。这些氧化膜在后续的熔炼过程中难以完全还原,最终成为炉渣的主要成分。

具体来说,高温脱漆导致过度氧化的机制包括以下几个方面:

1. 氧化膜结构变化:随着温度升高,铝表面的氧化膜从最初的薄而致密的结构逐渐转变为厚而疏松的结构,这种结构更容易在熔炼过程中脱落并进入铝液,形成炉渣。

2. 合金元素的影响:易拉罐通常采用3104铝合金,其中含有Mg、Mn等合金元素。研究发现,Mg元素的存在会显著增加铝的氧化速率,因为它会形成Al₂MgO₃和MgO等氧化物,而非纯铝的Al₂O₃。这使得易拉罐材料比纯铝更容易在高温脱漆过程中产生氧化渣。

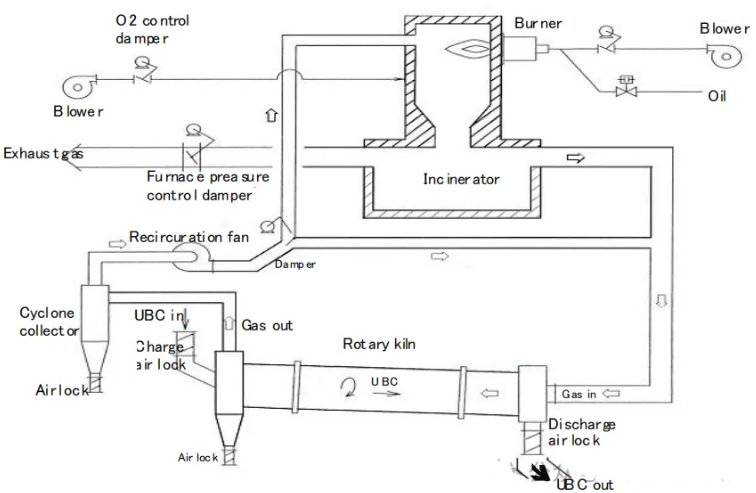

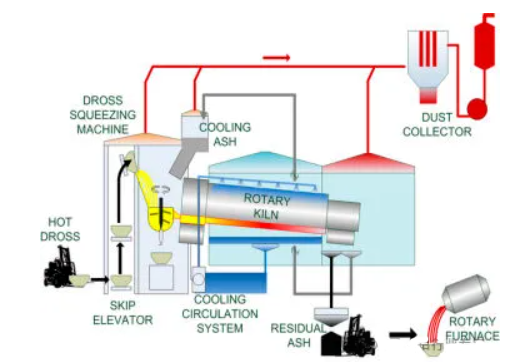

3. 脱漆设备的影响:不同类型的脱漆设备会导致不同程度的氧化。例如,传统的回转窑脱漆设备由于易拉罐碎片与空气接触面积大,容易导致过度氧化;而新型的低温等离子体脱漆设备则能在较低温度下实现高效脱漆,减少氧化渣的生成。

2.2 表面碳渣残留

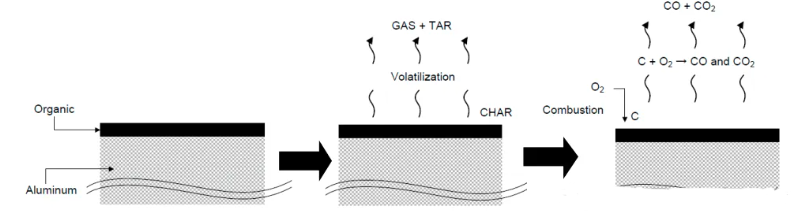

高温脱漆过程中,若脱漆不彻底或工艺控制不当,易拉罐表面会残留部分有机涂层和碳质残渣,这些物质在后续的熔炼过程中会产生一系列问题,导致渣含量升高。

脱漆过程中,易拉罐表面的有机涂层(主要是环氧树脂、聚酯等聚合物)在高温下会发生分解和碳化。理想情况下,这些有机物应完全分解为CO₂和H₂O等气体逸出,但在实际操作中,由于以下原因,常常会有部分碳质残渣残留:

1. 脱漆温度不足:当脱漆温度低于450℃时,有机涂层的分解不完全,导致部分高分子聚合物未能完全裂解,形成碳质残留物。

2. 缺氧环境:某些脱漆工艺采用缺氧或低氧环境(如碳化脱漆炉),虽然可以减少铝的氧化,但也会导致有机物不完全燃烧,形成更多的碳残留。

3. 脱漆时间不足:脱漆时间过短,有机物来不及完全分解,特别是对于较厚的多层涂层,需要足够的时间才能彻底去除。

这些残留的碳质物质在进入双室炉后,会与铝液发生复杂的相互作用:

1. 阻碍金属熔合:碳质层在铝液表面形成隔离层,阻碍了金属液滴的熔合,导致更多的金属被包裹在渣中。

2. 形成复合渣:碳质残留物与铝的氧化物结合,形成更复杂的碳-氧化合物复合渣,增加了渣的黏度和处理难度。

3. 影响炉内气氛:碳质物质在炉内高温下继续分解,消耗炉内氧气,改变炉内气氛,可能导致熔炼过程不稳定。

2.3 脱漆后处理不当

脱漆后的易拉罐碎片若处理不当,也会导致熔炼过程中渣含量升高。这主要包括以下几个方面:

1. 脱漆后氧化加剧:脱漆后的易拉罐碎片在空气中暴露时间过长,会导致新鲜的铝表面再次氧化,特别是在潮湿环境中,氧化速度更快。

2. 杂质混入:脱漆后的易拉罐碎片在运输、储存过程中可能混入灰尘、油污等杂质,这些杂质进入双室炉后会增加渣的生成。

3. 尺寸控制不当:易拉罐碎片的尺寸过大或过小都会影响熔炼效果。研究表明,碎片尺寸小于5cm²且厚度小于0.1mm的碎屑铝料在熔炼时更容易产生大量浮渣。

2.4 双室炉熔炼工艺参数控制不当

双室炉熔炼过程中的工艺参数控制对渣含量有直接影响。研究表明,以下参数控制不当会导致渣含量升高:

1. 熔炼温度过高:当熔炼温度超过750℃时,铝的氧化速率显著增加,形成更多的氧化渣。

2. 熔炼时间过长:铝液在高温下停留时间过长,会导致氧化积累,渣含量增加。

3.炉内气氛控制不当:双室炉的加热室和废料室需要不同的气氛控制。加热室中氧含量应控制在2%-5%,而废料室应处于还原性气氛中。气氛控制不当会导致过度氧化。

4. 搅拌强度不当:搅拌强度过大或过小都会影响渣的形成和分离。强度过大,会导致铝液过度氧化;强度过小,渣无法有效上浮分离。

三、渣含量控制的关键技术与方法

3.1 脱漆工艺优化

针对高温脱漆导致的过度氧化和碳渣残留问题,可以通过优化脱漆工艺来减少预处理缺陷,从而降低熔炼过程中的渣含量。

3.1.1 脱漆温度与时间优化

精确控制脱漆温度和时间是减少铝基体氧化的关键。研究表明,易拉罐脱漆的最佳温度范围为450-550℃,时间控制在30-50分钟。

为避免长时间高温导致铝基体过度氧化,可采用分段升温方式:

1. 第一阶段:低温预热阶段,温度控制在300-400℃,时间10-15分钟,主要目的是去除表面易挥发的有机物。

2. 第二阶段:高温脱漆阶段,温度控制在500-550℃,时间20-30分钟,确保有机涂层彻底分解。

3.第三阶段:降温阶段,快速将温度降至400℃以下,减少高温氧化时间。

某再生铝企业实践表明,采用分段升温脱漆工艺后,铝基体的氧化程度降低了约30%,熔炼过程中的渣含量明显减少。

3.1.2 脱漆设备与工艺选择

选择合适的脱漆设备和工艺对减少渣含量至关重要。目前,市场上有多种脱漆技术可供选择:

1. 热解碳化炉:工作温度控制在450-600℃,采用PID智能温控系统,避免局部过热导致铝材氧化。这种设备的脱漆率可达98%以上,且铝材回收率可提升至92%-95%。

2. 低温等离子体脱漆技术:将工作温度降至300℃以下,显著降低能耗和铝的氧化程度。试验阶段显示,能耗可降低30%,同时减少渣的生成。

3. 旋转式脱漆窑:在300-550℃的旋转式脱漆窑中,使漆层碳化分解,脱漆效率可达99.7%以上。配套的烟气处理系统可确保排放达标。

4.双层热辐射脱漆滚筒:采用热能回收方式对废易拉罐进行脱漆处理,利用热辐射和反吹热对流方式,提高脱漆效率和质量,同时降低能耗。

某再生铝企业对比研究表明,采用低温等离子体脱漆技术比传统热脱漆工艺可减少约40%的氧化渣生成,同时脱漆效率提高约15%。

3.1.3 脱漆后处理工艺优化

脱漆后的易拉罐碎片需要进行适当的后处理,以减少氧化和杂质混入:

1. 快速冷却:脱漆后的易拉罐碎片应迅速冷却至室温,可采用风冷或水冷方式,但需注意避免水分残留。

2. 筛选分级:通过筛选设备将易拉罐碎片按尺寸分级,避免过大或过小的碎片进入熔炼工序。研究表明,碎片尺寸控制在3-5cm较为理想。

3. 表面清理:采用高压空气或机械振动方式去除碎片表面的灰尘和松散氧化皮,减少杂质进入双室炉。

4.惰性气体保护:脱漆后的易拉罐碎片在储存和运输过程中,可采用惰性气体(如氮气)保护,防止二次氧化。

3.2 双室炉熔炼工艺优化

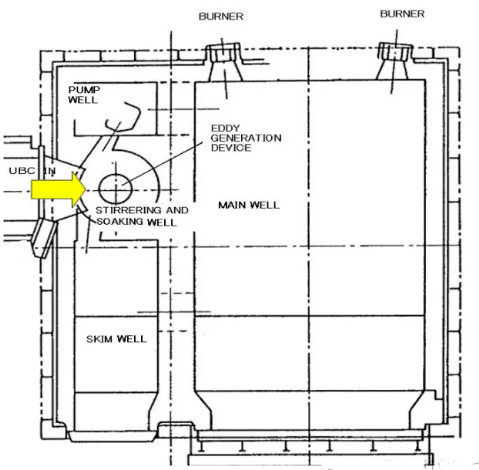

双室炉作为再生铝熔炼的关键设备,其工艺参数的优化对减少渣含量至关重要。以下是双室炉熔炼工艺的关键优化措施:

3.2.1 炉内气氛控制

双室炉的气氛控制是减少铝氧化的关键因素。研究表明,双室炉的加热室和废料室应采用不同的气氛控制策略:

1. 加热室气氛控制:采用先进的气氛监测和控制技术,将炉气中氧含量控制在2%-5%,远低于一般炉型中的氧含量,有效降低加热室中的金属氧化。

2. 废料室气氛控制:废料室在工作中应处于还原性气氛中,避免金属氧化的发生。可通过控制燃料与空气的比例,使废料室保持微还原性气氛。

3. 烟气循环利用:将废料室产生的含有一定量裂解气的烟气通过烟道送入加热室,在1000℃以上的温度环境下彻底二次燃烧分解为无害的无机物,既节能又破坏其中的二恶英。

某企业实践表明,通过精确控制双室炉的气氛,可将熔炼过程中的金属烧损率从传统工艺的10%降低至4%,显著减少渣的生成。

3.2.2 熔炼温度与时间控制

双室炉的熔炼温度和时间对渣含量有直接影响。以下是关键控制参数:

1. 热室温度控制:加热室的温度应控制在1050℃左右,为洁净原料提供直接熔化条件。

2. 废料室温度控制:废料室的温度应控制在750-850℃,确保废料充分熔融,同时避免温度过高导致金属氧化加剧。

3. 铝液温度控制:双室炉内铝液的温度应控制在710-740℃之间。研究表明,此温度范围内,铝的氧化速率较低,同时熔体流动性良好,有利于渣的分离。

4. 熔炼时间控制:应尽量缩短熔炼时间,减少铝液在高温下的暴露时间。研究表明,熔炼时间每增加1小时,渣含量平均增加5%-8%。

某再生铝企业通过精确控制双室炉的温度和时间参数,将每吨再生铝的渣生成量从传统工艺的约120kg降低至70kg左右,显著提高了金属回收率。

3.2.3 铝液循环与搅拌控制

双室炉的铝液循环和搅拌对渣的形成和分离有重要影响:

1. 电磁泵循环控制:双室炉采用电磁泵用于两个炉室间的铝液循环,铝液循环量达10t/min,使铝液温度均匀性好、温差小,避免局部铝液温度过高,减少了金属烧损的产生。

2. 漩涡形成控制:泵井中高速铝液形成的漩涡可以迅速将物料卷入铝液中,避免其与空气的接触,最大程度地减少氧化的发生。研究表明,漩涡的强度应适中,过强的漩涡会导致铝液过度氧化。

3. 搅拌强度控制:双室炉的搅拌强度应适当控制,避免过度搅拌导致铝液与空气接触面积增大,增加氧化程度。研究表明,最佳搅拌速度应控制在使铝液表面形成轻微漩涡而不产生飞溅的程度。

3.2.4 加料方式优化

双室炉的加料方式对渣含量有显著影响。以下是几种优化的加料方式:

1. 液下加料:将易拉罐碎片通过侧井加料口加入双室炉进行液下熔化,减少与空气的接触时间,从而减少氧化和烧损。

2. 分级投料:根据易拉罐碎片的尺寸和类型进行分级投料,将不同类型的废料投入双室炉的不同位置。例如,将碎屑铝料(尺寸小于5cm²)投入旋涡井,而将切头、切尾废料投入废料室。

3. 连续加料:采用炉门封闭加料车,实现连续加料,减少炉门开启次数,降低热量损失和空气进入,从而减少氧化渣的生成。

4. 预热加料:在加料前对易拉罐碎片进行预热,可减少炉内温度波动,提高熔炼效率,同时减少渣的生成。研究表明,预热温度控制在200-300℃较为理想。

3.3 炉渣处理技术

尽管采取了上述控制措施,熔炼过程中仍会产生一定量的炉渣。因此,有效的炉渣处理技术对减少金属损失和提高再生铝质量至关重要。

3.3.1 扒渣工艺优化

扒渣是双室炉熔炼过程中的关键操作,直接影响渣中金属的回收率:

1. 扒渣时机选择:研究表明,当铝液温度达到720℃以上时进行扒渣,渣的流动性较好,有利于金属与渣的分离。最佳扒渣时机是在精炼后、成分调整前。

2. 扒渣次数控制:应根据渣层厚度和密度确定扒渣次数,避免过度扒渣导致金属损失增加。研究表明,通常每炉熔炼过程中进行2-3次扒渣较为合适。

3. 扒渣工具选择:应选择合适的扒渣工具,如石墨扒渣勺或机械扒渣装置,确保扒渣效果的同时减少金属夹带。

4. 扒渣操作技巧:扒渣时应动作平稳,避免扰动铝液,减少金属夹带。扒出的渣应放置在专用容器中,以便后续处理。

3.3.2 渣处理剂应用

使用适当的渣处理剂可以有效降低渣中的金属含量,提高金属回收率:

1. 新型铝合金除渣剂:含有较多促使铝渣有效分离的有益成分,产生大块铝灰渣数量少,避免生产过程中铝资源的损耗。研究表明,使用新型除渣剂可使铝渣中金属回收率提高15%-20%。

2. 熔剂精炼:在熔炼过程中加入适量的熔剂(如NaCl和KCl的混合物),可降低渣的黏度,促进金属与渣的分离。研究表明,熔剂用量为熔体质量的0.15%-0.30%时效果最佳。

3. 精炼剂使用:在熔炼后期加入精炼剂,可进一步去除铝液中的气体和夹杂物,减少渣的生成。精炼剂通常以高纯氩气或高纯氮气为载体通入熔体内部,用量为熔体质量的0.05%-0.15%。

4. 覆盖剂应用:在熔炼结束后加入覆盖剂,可在铝液表面形成保护层,防止铝液进一步氧化,同时有助于渣的分离。覆盖剂用量为熔体质量的0.02%-0.05%。

四、结论与展望

4.1 主要结论

通过对高温脱漆后易拉罐双室炉熔炼渣含量升高问题的深入研究,得出以下主要结论:

1. 高温脱漆后的易拉罐进入双室炉后渣含量升高的主要原因包括:高温脱漆导致的过度氧化、表面碳渣残留、脱漆后处理不当以及双室炉熔炼工艺参数控制不当。

2. 脱漆工艺优化是减少渣含量的关键环节。通过控制脱漆温度和时间、选择合适的脱漆设备以及优化脱漆后处理工艺,可以显著降低铝的氧化程度和碳渣残留。

3. 双室炉熔炼工艺参数的优化对减少渣含量至关重要。精确控制炉内气氛、温度和时间、铝液循环和搅拌以及加料方式,可以有效降低金属烧损率和渣含量。

4. 渣处理技术的应用对提高金属回收率和产品质量具有重要意义。优化扒渣工艺、合理使用渣处理剂以及采用先进的炉外处理技术,可以有效减少渣中的金属含量,提高再生铝的质量。

5. 智能化控制系统的引入可以实现渣含量的精准控制,提高生产效率和产品质量,降低生产成本。

4.2 技术展望

随着再生铝行业的不断发展和技术进步,高温脱漆后易拉罐双室炉熔炼渣含量控制技术将朝着以下方向发展:

1. 低温脱漆技术:进一步发展低温等离子体脱漆等技术,将脱漆温度降至300℃以下,从根本上减少铝的氧化。

2. 高效脱漆工艺:开发更加高效的脱漆工艺,如微波辅助碳化技术,可在更短的时间内实现更彻底的脱漆效果。

3. 智能化双室炉:发展智能化双室炉控制系统,实现温度、气氛、加料等参数的全自动控制和优化。

4. 绿色熔炼技术:开发更加环保的熔炼技术,如纯氧燃烧双室炉,可进一步降低金属烧损率和渣含量。

5. 渣综合利用:加强炉渣的综合利用研究,开发从炉渣中回收金属和其他有用成分的技术,提高资源利用率。

通过以上措施,再生铝企业可以有效控制高温脱漆后易拉罐双室炉熔炼渣含量升高的问题,提高金属回收率和产品质量,降低生产成本,实现经济效益和环境效益的双赢。

2025年11月27日